Entenda o papel da máquina de laminação no processo com fibra de vidro

Você já enfrentou dificuldades na produção de peças de fibra de vidro, como desperdício de material, acabamento irregular ou baixa produtividade?

No universo industrial, esses desafios são comuns, especialmente quando se busca unir rapidez, precisão e resistência estrutural.

É nesse cenário que entram as máquinas de laminação para fibra de vidro e gelcoateadeira, equipamentos projetados para tornar o processo de fabricação mais eficiente, padronizado e confiável.

Desde pequenas oficinas até grandes indústrias, essas tecnologias garantem acabamento uniforme, controle preciso do material e maior produtividade, atendendo a diversas aplicações em tanques, piscinas, embarcações e painéis industriais.

Neste artigo, vamos conhecer os principais tipos de máquinas, seu funcionamento, vantagens e boas práticas de uso.

Laminadora Air-Less e processo Spray-Up

Para compreender a eficiência da laminação de fibra de vidro, é essencial conhecer o funcionamento da laminadora Air-Less e do processo Spray-Up, que são amplamente utilizados na fabricação de peças de médio a grande porte.

Antes de detalhar cada característica, vale destacar que esse método combina resina, reforço de fibra de vidro e catalisador em um único passo, aumentando a uniformidade e a qualidade do produto final.

Funcionamento da laminadora Air-Less

O sistema Air-Less aplica simultaneamente:

- Resina.

- Fio roving picado.

- Catalisador.

O fio roving é cortado automaticamente por um picador acoplado à pistola, garantindo distribuição uniforme do reforço e excelente aderência entre as camadas.

Essa configuração é ideal para produção de peças com geometrias variadas, assegurando consistência estrutural e acabamento uniforme em aplicações como caixas d’água, tanques, piscinas e cascos náuticos.

Vantagens do processo Air-Less

O uso da laminadora Air-Less traz benefícios significativos:

- Redução de desperdício de resina e reforço.

- Controle preciso da espessura da laminação.

- Versatilidade para diferentes formatos de peças.

- Melhor aderência entre camadas, resultando em peças mais resistentes.

Tais vantagens tornam o sistema eficiente, econômico e confiável, especialmente para indústrias que demandam alta produtividade com bom acabamento estrutural.

Gelcoateadeira Air-Less e Spray-Up

Além da laminadora, o processo de Spray-Up pode ser otimizado com a gelcoateadeira Air-Less, equipamento voltado para o acabamento de peças e controle de qualidade durante a aplicação da resina.

Características e funcionamento

A gelcoateadeira permite aplicar resina catalisada. A pistola de mistura externa evita a cura prematura e facilita a manutenção, garantindo precisão na aplicação e uniformidade no acabamento.

Seu design compacto e portátil possibilita uso em oficinas e ambientes móveis, oferecendo flexibilidade sem comprometer a qualidade do produto final.

Aplicações industriais da gelcoateadeira

O sistema é adequado para diversas aplicações:

- Piscinas e tanques industriais.

- Embarcações e cascos náuticos.

- Peças automotivas.

- Revestimentos arquitetônicos.

Combinando alta produtividade, uniformidade e aderência entre camadas, a gelcoateadeira é ideal para processos que exigem acabamento estrutural confiável e consistente.

Benefícios combinados das tecnologias Air-Less

A integração da laminadora Air-Less com a gelcoateadeira proporciona um processo de produção de compósitos mais eficiente e controlado.

Produtividade e economia

A aplicação simultânea de resina, catalisador e reforço reduz o tempo de produção e minimiza desperdícios. O controle preciso da espessura e da distribuição do reforço permite peças mais uniformes com menor custo por unidade.

Controle de qualidade e acabamento

A tecnologia assegura uniformidade na laminação e no reforço, evitando falhas estruturais e acabamento irregular. Isso é crucial para peças que exigem resistência mecânica e estética, como tanques, painéis e cascos de embarcações.

Versatilidade e adaptabilidade

As máquinas Air-Less se adaptam a diferentes geometrias, tamanhos e aplicações, desde grandes painéis industriais até peças automotivas e embarcações.

A combinação de controle de material, corte automático do roving e pistola de mistura externa oferece flexibilidade sem comprometer a qualidade do produto final.

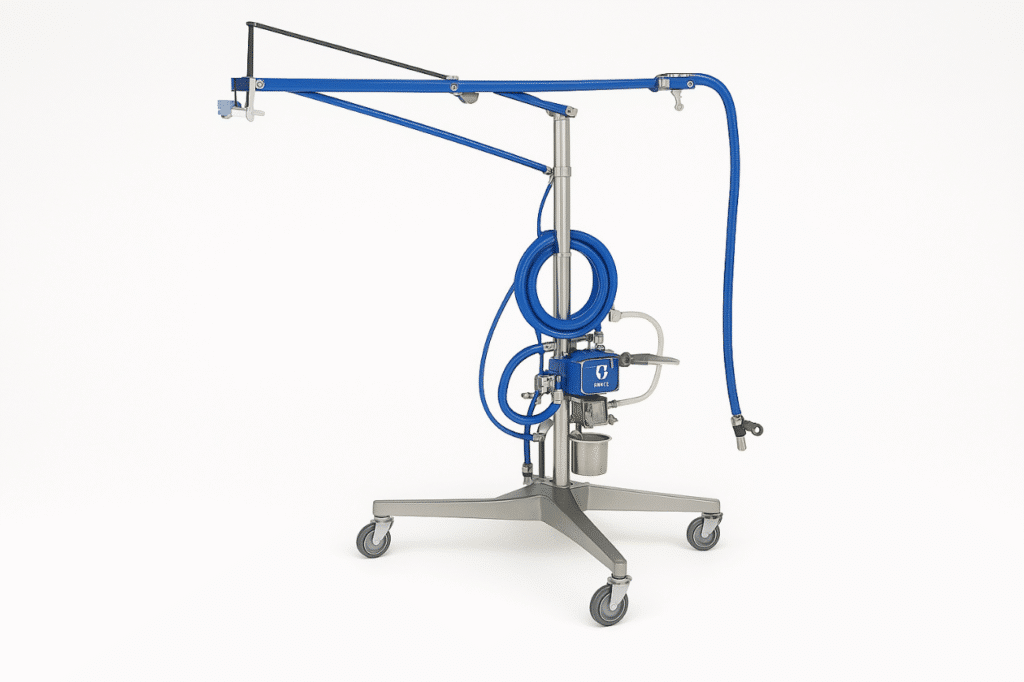

ALT TEXT: Máquina de laminação para fibra de vidro RD

Legenda: Máquina de laminação para fibra de vidro Air-Less e Spray-Up da RD.

Boas práticas de operação e manutenção

Para manter o desempenho e a longevidade das máquinas, algumas práticas são recomendadas:

- Monitorar a viscosidade da resina para evitar entupimentos e garantir aplicação uniforme.

- Limpeza periódica do picador e da pistola para preservar a precisão do corte do roving.

- Ajuste correto da pressão e distância da pistola para controlar a espessura da laminação e aderência.

- Capacitação da equipe para maximizar eficiência e qualidade do processo.

Seguindo essas orientações, é possível reduzir retrabalho e paradas, aumentando a produtividade e garantindo consistência no acabamento das peças.

Conclusão

As máquinas de laminação para fibra de vidro, nos modelos Air-Less e Spray-Up, representam soluções eficientes, versáteis e econômicas para a fabricação de peças industriais.

Cada uma tem sua função na aplicação de resina, do catalisador e no reforço de fibra de vidro, garantindo uniformidade, aderência entre camadas e acabamento estrutural confiável.

Indústrias que adotam essas tecnologias alcançam alta produtividade, economia de materiais e redução de desperdícios, produzindo peças duráveis e consistentes para setores como piscinas, tanques, embarcações, painéis industriais e revestimentos arquitetônicos.

Quer melhorar seus processos de fabricação de fibra de vidro?

Compartilhe este artigo com colegas da indústria, siga nosso blog e acompanhe nossas redes sociais para mais dicas de inovação e eficiência em compósitos!